Вакуумный откачной пост представляет собой разновидность перекачивающей системы, которая создана специально для повышения комфорта при перекачивании газовых смесей из одной области в другую. Это специализированное оборудование, которое будет очень полезно как в производственной среде, так и в научных лабораториях.

Из чего состоит откачной пост

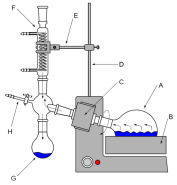

Откачной пост – продуманная и точно выверенная система, состоящая из различного оборудования. Главными элементами представляются насосы: турбомолекулярный EMT2200MK-BWB и форвакуумный EV-S50P. Оба агрегата изготовлены японской компанией EBARA и прекрасно подходят для использования в широком спектре отраслей.

своевременную подачу газовой среды и быстрое отрезание емкости от внешних воздействий отвечает пневматический затвор шиберного типа HVA 21712-1003R. За внутренним давлением в системе следят специальный датчики, представленные чувствительными элементами серий MTM9D и MTP4D.

Автоматизированная система управления с логическим контроллером Siemens позволяет четко настраивать параметры системы и формировать именно ту среду, которая необходима для выполнения тех или иных работ.

Все элементы системы соединяются между собой при помощи кабелей, шлангов и адаптеров. Уплотнение осуществляется за счет использования специальных прокладок. Стабилизировать давление в области помогает установленный в систему компрессор безмасляного типа.

Отвод тепла от электрических насосов и других элементов системы гарантируется эффективной системой охлаждения. Причем применяется не водяное, а жидкостное охлаждение, характеризующееся лучшими эксплуатационными показателями. Для подготовки хладагента применяют специальный чиллер.

Чтобы было удобнее перемещать систему по помещению, все ее компоненты фиксируются на прочной металлической тележке с колесиками.

Характеристики оборудования

Турбомолекулярный насос

Турбомолекулярный насос представляется главным узлом системы, отвечающим за создание необходимого разрежения в замкнутой области. Для подключения оборудования используются стандартные фланцы ISO-B 250 и ISO-KF40.

Для питания необходимо подать однофазную сеть напряжением от 240 В на частоте 50 или 60 Гц. При напряжении 170 В возникает максимальный ток в системе, составляющий 5.3 А. для охлаждения двигателя предусматривается водяная охлаждающая система, хладагент в которую поступает непосредственно из внешнего чиллера.

Пятикоординатная подшипниковая система позволяет обеспечить равномерное вращение роторов и практически бесшумную работу даже на предельных мощностях. Наличие цифрового интерфейса значительно расширяет возможности оборудования, делая его пригодным для объединения в одну автоматизированную систему.

Давления в насосе хватает для максимального сжатия азота до 2х108 Па и водорода до 3х103 Па. При этом предельное остаточное давление в выкачиваемой области составит не более 2х10-7 Па.

Для нормальной работы оборудования необходимо в паре с этим нагнетателем использовать насос для предварительного вакуумирования с быстродействием от 2000 л/мин. Турбины этого турбомолекулярного насоса вращаются со скоростью 27000 об/мин.

С момента запуска системы до перехода в полностью рабочий режим может пройти около 10 минут. Это же касается полной остановки оборудования. Весит насос примерно 62 кг, что позволяет без особых проблем располагать его на движущихся тележках и при необходимости менять положение.

Для эффективного охлаждения мотора насоса необходимо использовать жидкостную систему с температурой хладагента около 15-30 градусов по Цельсию. Насос способен стабильно перекачивать газовые среды при температуре от +10 до +40 градусов. Выход за пределы этого диапазона может внести существенные изменения в свойства используемых в конструкции материалов.

Защита IP54 гарантирует безопасность внутренних элементов конструкции от проникновения пыли, влаги или какого-либо мусора извне.

Форвакуумный насос

Подготовкой среды для последующего сжатия и перекачки занимается форвакуумный насос. Это особый безмасляный нагнетатель, имеющий в основе простую конструкцию Рутс с роторами в качестве главных движущихся элементов. Эту конструкцию можно эффективно использовать для откачки газообразных сред разного уровня.

Все элементы насоса изготовлены из прочных, устойчивых к негативному воздействию коррозии материалов. Дополнительно предусматривается функция интеграции в систему удаленного контроля для создания полностью автоматизированного вакуумного поста.

За час форвакуумный насос способен обрабатывать не менее 300 кубических метров газовой смеси, что делает его производительность вполне достаточной для большинства промышленных и исследовательских задач.

Имеется встроенный регулятор вращения, с помощью которого можно удобно настраивать производительность и мощность насоса. Предельное остаточное давление в обрабатываемой области составит не более 0.5 Па.

Для охлаждения также используется жидкостная система, по которой хладагент движется со скоростью 2-3 л/мин. Температура жидкости для охлаждения составляет не более 30 градусов по Цельсию.

Усилие к ротору передается через специальные фланцы от электродвигателя мощностью не более 3.6 кВт. При этом максимальный ток в системе не может превышать 20 А, а полная мощность 4.8 Вт. Использовать воздушное охлаждение для отвода лишнего тепла от элементов конструкции не допускается ввиду его недостаточной эффективности.

Для смазки подшипников используется специальное масло по типу BARRIERTA J100ES, BARRIERTA J100. Причем в конструкции постоянно может находиться не более 0.1 л смазочной жидкости. Узлы подшипников надежно защищены от рабочей области, так что пары масел не попадут в перекачиваемую среду.

Управляющий сигнал с пульта подключается через интерфейс RS-232C, D-sub 15 Pin + D-sub 25 Pin. Насос поддерживает удаленную регулировку всех необходимых параметров, включая скорость и уровень выходного давления.

Уровень шума во время работы не превышает 57 дБ, так что никакого дискомфорта окружающим создаваться не будет. Весит вся конструкция не более 100 кг.

Питание осуществляется от однофазного источника с напряжением 230 В. На передней панели можно увидеть LCD-дисплей, на котором отображается вся необходимая информация о выбранном режиме работы и других параметрах. Тут же расположен интерфейс для удаленной работы.

Вакуумные датчики

Важной частью откачного поста являются вакуумные датчики, которые измеряют давление на всех важных узлах системы. Для форвакуумной линии применяют надежные датчики, рассчитанные на максимальное избыточное давление около 5 бар. При этом общий диапазон измерений составляет 1000 – 1х10-4 мбар. В зависимости от используемого диапазона погрешность может составлять от 10 до 30%. При этом предел погрешности во время повторных измерений составляет не более 2%, что позволяет получать достаточно точные статистические данные для последующего анализа. Время отклика датчиков – всего 100 мс, что предполагает практически мгновенную передачу необходимых данных для обработки.

Предельное энергопотребление не превышает 2.5 Вт, так что использование будет незначительным. Датчики могут стабильно функционировать даже при высоких температурах, нагреваясь вплоть до 125 градусов. Один элемент весит около 200 г.Корпус датчика выполнен из высокопрочной нержавеющей стали, хорошо справляющейся даже с достаточно агрессивным воздействием внешней среды.

Отдельно рассматривается широкодиапазонный датчик, который способен замерять давление в пределах 1000 – 5х10^ (10–9) мбар. Также как и в первом случае, предельное избыточное давление может достигать показателя в 5 бар. Погрешность будет зависеть от выбранного диапазона и составит от 10 до 30%. Время отклика для этого датчика равно 100 мс.

Устройства способны сохранять работоспособное состояние при температуре от 5 до 60 градусов внешней среды. Однако на фланце температура прогрева может составлять даже 160 градусов по Цельсию без особого вредя для датчиков.

Шиберный затвор

Шиберный затвор 21712-1003R отвечает за регулирование потока и возможность полного отрезания одной области от другой в процессе перекачивания газовой среды. Этот элемент изготовлен из качественной нержавеющей стали, способной выдерживать высокие нагрузки на протяжении длительного периода времени. Дополнительное упрочнение осуществляется за счет сильфонного сварного уплотнения вала.

Затвор имеет пневматический привод, так что срабатывает практически моментально после получения соответствующей команды от управляющего блока. Используется проходной диаметр 250 мм, позволяющий за короткий промежуток времени переносить достаточно большие объемы смесей.

Для обеспечения герметичности системы используются специальные уплотнители из витона. За счет этого удается практически полностью нейтрализовать утечки давления даже при работе на высоких мощностях.

Клапаны изготовлены таким образом, что могут выдерживать высокие температуры как в открытом, так и в закрытом положении. Причем сама крышка затвора из эластомера также способна выдерживать нагрев до 150 градусов по Цельсию.

Открытие и закрытие затвора происходит всего за 5 секунд, так что задержки при работе оказываются минимальными. Конструкция может устанавливаться в любом положении, независимо от положения остальных частей вакуумного поста. Вес элемента составляет не более 75 кг.

Компрессор

Стабилизация давления во внутренней емкости осуществляется при помощи встроенного в пост кондиционера, питающегося от стандартной однофазной сети 230В. Это оборудование характеризуется неплохими показателями эффективности и при этом производит шум в пределах 59 дБ. Такой уровень шума позволяет комфортно находиться рядом с компрессором долгое время без вреда для слуха или каких-либо других неудобств.

Производительность перекачивающего оборудования составляет не менее 105 л/мин, при том, что встроенный ресивер имеет объем 5 литров. Пороговое давление варьируется от 6 до 8 Бар.

Соединение с воздушными насосами осуществляется при помощи разъема с внутренней резьбой G1/4. Элемент весит не более 20 кг, так что не очень сильно утяжеляет общую конструкцию поста.

Тележка для перемещения

Специально для того, чтобы габаритную конструкцию из нескольких крупных элементов было удобнее перемещать по различным поверхностям, предусматривается прочная тележка. На ней устанавливаются все насосы, датчики и затворы. Чиллер устанавливается в отдельном месте или на небольшой дополнительной тележке.

Конкретные габариты конструкции согласовываются в индивидуальном порядке с каждым конкретным заказчиком. Каркас тележки выполнен из конструкционной стали, способной выдерживать повышенные нагрузки. На боковых стенках и перилах предусматриваются специальные крепления и стяжки для того, чтобы используемые при соединении элементов магистрали не доставляли каких-либо проблем при перемещении конструкции по цеху.

Сталь покрыта порошковой краской, устойчивой к влаге и противодействующей негативному воздействию коррозионных процессов. В нижней части устанавливаются прочные колеса, с помощью которых тележка перемещается по различными поверхностям. Чтобы система не двигалась после установки в нужном месте, на колесах предусматривается стопорный механизм.

Чиллер для подготовки охлаждающего хладагента

Представленный чиллер изготовлен с использованием самых современных технологий в области охлаждения рабочих жидкостей. Оснащен крупным сенсорным экраном, на котором можно видеть все активные параметры оборудования, а также при необходимости настраивать показатели для наиболее эффективной работы в конкретных условиях. Программное управление осуществляется при помощи заранее прописанных алгоритмов, включающих в себя планирование пуска и отключения системы в зависимости от целей пользователя. При желании, оператор может переключить автоматику на ручное управление, тем самым полностью контролируя все процессы самостоятельно.

Для обеспечения безопасности системы предусмотрена звуковая и световая сигнализация, которая вовремя оповестит находящихся поблизости людей о возникновении аварийной ситуации. Также иногда система автоматически отключается, когда повышается вероятность перерастания небольшой проблемы в полноценную аварию.